质量缺陷检测设备

“格博智眸”质量检测设备,凭借其先进的AI智能检测技术,专注于各类玻璃瓶的外观缺陷检测。该设备能够高效识别并检测瓶口与瓶身上的裂纹、黑点、破皮气泡、合缝线瑕疵、油灰残留以及皱纹等外观缺陷,确保玻璃瓶产品质量的无懈可击。作为一款创新的多瓶型混合检验瓶机,它广泛适用于酒瓶制造及其他日用玻璃制品行业,为提升生产效率和产品质量提供了强有力的技术支持。

“格博智眸”质量检测设备,凭借其先进的AI智能检测技术,专注于各类玻璃瓶的外观缺陷检测。该设备能够高效识别并检测瓶口与瓶身上的裂纹、黑点、破皮气泡、合缝线瑕疵、油灰残留以及皱纹等外观缺陷,确保玻璃瓶产品质量的无懈可击。作为一款创新的多瓶型混合检验瓶机,它广泛适用于酒瓶制造及其他日用玻璃制品行业,为提升生产效率和产品质量提供了强有力的技术支持。

随着人口老龄化,劳动力减少,加上现代年轻人的职业观念变化,他们更加注重工作的灵活性、创造性和个人成长空间,相比之下,传统工厂工作往往被视为单调、重复且缺乏成长机会,因此不是年轻人的首选职业,招工困难。

质量检测是一项枯燥且需要注意力高度集中的工作,这种工作对人的要求往往是非常高的,但现在愿意从事这份工作的大部分都是中老年人,在高强度的工作环境下往往会出现注意力分散、精神疲惫的情况,这往往会导致产品的漏检、误检。尤其是夜班,质检产品合格率不到40%,效率极其低下,严重影响了企业效益。

由于质检员对质检标准的理解难以统一,往往是靠着自己的过往经验进行判断,同时存在遗忘、人员流动等各方面因素,导致产品质量参差不齐,难以稳定。

人工检测、纸质记录,发现问题的时候难以进行问题溯源。由于质检流程不规范、质检人员责任心不强,检测设备落后等原因,使得管理人员在面对质量问题时,无法迅速定位问题源头,也无法有效地进行改进和优化,无法有效地将案例转化为企业提升质检效果的经验。

涵盖多种缺陷检测功能,包括但不限于裂纹、黑点、破皮气泡、合缝线瑕疵、油灰残留以及皱纹等。若未来出现新的缺陷类型,该检测系统具备强大的学习能力,可通过建模训练迅速纳入新增缺陷的检测范畴,确保检测的全面性与时效性。

缺陷的数字化精准控制赋予了用户极大的灵活性,允许他们根据实际需求自定义检测规则,并随时调整检测缺陷类型与缺陷阈值。这一机制确保了缺陷的精准识别与高效控制,显著提升了产品质量监控的智能化水平,让产能和效益实现最大化。

经过详尽的市场调研,我们发现当前市场上的检测设备普遍存在识别准确率瓶颈,最高仅能达到70%左右,且在实际应用中效果不佳,导致投入与产出比例失衡,难以满足高效、精准的检测需求。然而,我们的检测设备则采用了前沿的AI算法,特别是借助卷积神经网络(CNN)的强大能力,确保了缺陷识别率的显著提升。更令人欣喜的是,随着我们模型库的不断扩充与优化,该设备的识别准确率将持续稳步上升,展现出无限接近100%的潜力,为用户带来更加卓越的检测性能和投资回报。

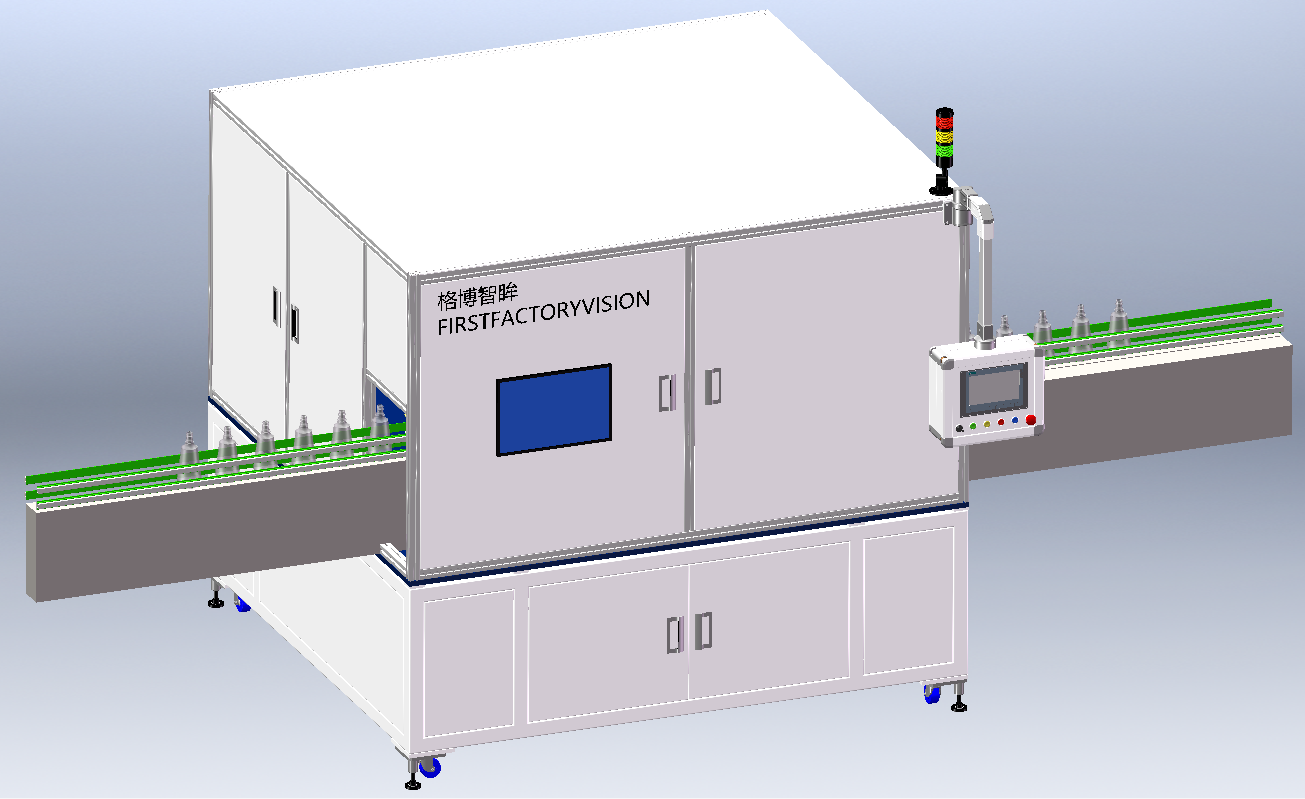

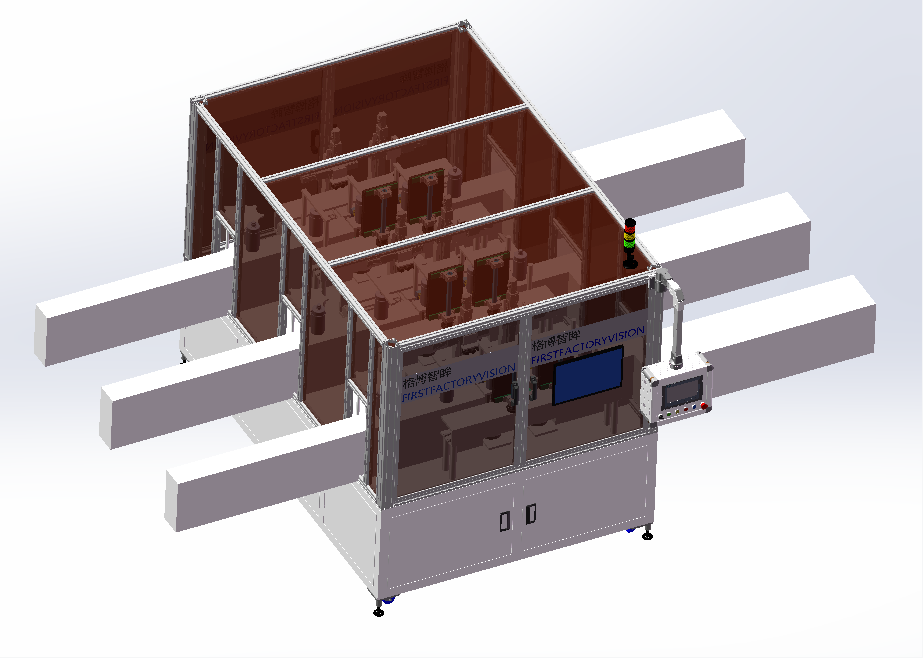

检测设备巧妙地设计了高度集成化的多功能夹具,能够同步对多种瓶型进行精准检测,展现了极高的灵活性与适应性。更令人赞叹的是,通过简易快捷的夹具更换机制,它能够轻松适应更多种类的瓶型,满足多样化的生产需求。此外,整机严格遵循安全至上的原则,配备了全方位的安全防护罩、坚固的安全门以及灵敏的安全开关,全方位保障操作人员的安全与健康。这一切卓越的设计与配置,均符合国际公认的CE认证标准,彰显了产品卓越的品质与安全性。

质量缺陷检测设备在提升产品质量方面扮演着至关重要的角色,其通过自动化、高精度的检测手段,有效提升了产品质量的控制水平。质量缺陷检测设备能够对生产过程中的每一个瓶子进行实时监控,确保及时发现问题并采取措施。通过收集和分析检测数据,客户可以了解生产过程中的质量波动情况,为优化生产工艺、提升产品质量提供有力支持。

目前市面上大多数检测检测设备只能针对规则瓶型进行检测,而商家为了产品销量,设计的瓶身往往是五花八门,以此来吸引顾客购买,提升产品销量。市场现有设备无法满足厂商需求,格博缺陷检测设备的出现解决了这一难题。我们的设备对于异形瓶,可同样实现质量缺陷检测,且检测效果不亚于甚至优于规则瓶型检测效果。

现在市面上已有的质量缺陷检测设备只能检测一种瓶型,且只能针对单一产品,而实际操作中许多企业为了提升产能效率,实现盈利,往往会在同一条产线上生产不同的瓶型,这时候针对单一瓶型的质量缺陷检测设备便无法派上用场。我们的质量检测设备可以针对3种不同的瓶型同时进行检测,首次实现了瓶型混检,解决了企业混合生产质量检测的难题,提升了生产效率,减少了因为质量不合格而带来的损失。

可销售硬件产品往往具有不可调配性,一旦成型不能更改,很难根据客户的需求进行定制化调整。而我们的设备可以根据客户不同的产品需求进行对应调整,无论是乳白瓶,还是晶白瓶,是圆瓶,还是扁瓶,都可以根据客户生产制造需求进行特殊化调整。

生产节拍是工厂的重要生产指标,针对不同的工厂、不同的车间、不同的产线可能会有不同的生产节拍,对于不同的节拍,我们的检测设备可进行相应的调整,实现节拍契合度100%,不会发生因节拍不匹配而造成产品拥堵或设备空转的情况。

传统的质量缺陷检测更多的是倾向于流水线的形式,它呈现的是一种产线检测形态,虽然同样达到了缺陷识别检测的目的,但是维护难度大,维护成本高,灵活度低,一旦固定,后期调整很困难。相反,我们的质量缺陷检测设备呈独立舱体形态,方便调节,可根据实际情况调整产线布置,易于维护,灵活度高,对场地要求低。

| 参数 | 基础版 | 升级版 |

|---|---|---|

| 节拍 | 3~4s/pcs | 1~2s/pcs |

| 兼容范围(相似瓶型) | 直径差±8mm,高度差40mm | 直径差±10mm,高度差40mm |

| 气压 | 0.6Mpa | 0.6Mpa |